株式会社 匠システム

お気軽にお問合わせください。

- TEL:06-7500-7501

- FAX:06-7500-7502

- E-mail:info@takumi-x.net

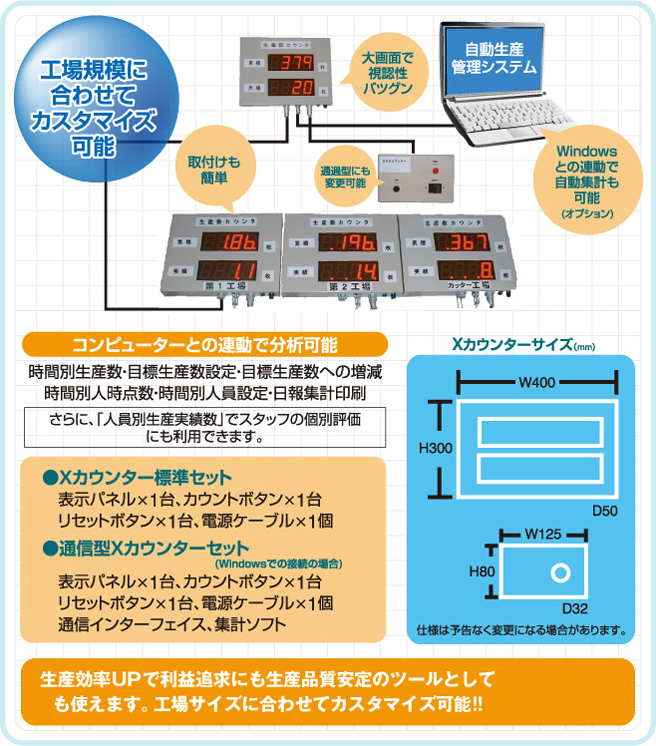

生産点数集計機 XCounter

クリーニング工場の新しい提案、Xカウンター

スタッフのやる気と工場利益を向上させ、しっかりとした生産管理を追求できます。

生産効率UPで利益追求にも生産品質安定のツールとしても使えます。工場サイズに合わせてカスタマイズ可能!!

開発意図

トヨタ生産方式を学ぶ中で数値の把握なしでの改善、コスト低減は出来ないと考えました。そこで当初は生産管理表をホワイトボードで作り記入しておりました。ところが、だんだんスタッフの意識の中に数値管理意識が薄くなってしまい、それと共に1日の生産結果は大体翌日に報告するのですが、昨日の事で生産点数が目標に至らなかった場合の問題点が分からないことがありました。

要するにリアルな結果を、全員が同時共有しないと問題が見えないということが分かりました。ただ、この時大切なのは1人1人の結果が見え過ぎると内紛がおこります。あの人は楽なものばかり仕上げている等々の不満が出てしまうことがあります。

1人1人の結果はトップが持てばよいのであって、給与、指導員の見つけ出し、模範作業の検証(早い人は楽で簡単にする方法を知っている)等に使うのが正解です。

この仕事は商品を包装、アッセンブルが終わっての1点になりますので、工程の1部の能力が高くても結果に成りません。要するにチームワークこそが大切となります。全員が結果に喜びを見出した時、素晴らしい工場になったと言えるのだと確信します。

結果の検証は数値です。Xカウンターはその為のツールです。

特長

- この生産カウンターはパソコンに取り込めます。日計,月計、年計と出力できます。

- カウント数を入れるスイッチをプレス各人に置くことで、その人の1時間ごと、1日の処理点数が把握できます。(洗い場、乾燥場の数値を言われる方が居られますが、すべては仕上げ効率の為 行う作業だと認識すべきです)

- 各工場からFAX,メールで本社へデータを送ることで、売上以外の大切な生産現場の問題点まで見えます。

- 長いレーンの有る工場では5~6人で1チームを編成し、各チーム別に表示装置を作り、全員が見える所に取り付けると自然発生的な競争が起こります。その中でバラツキがあればチーム同士相互の技術交流を行うことで、必ず生産点数の増加と、品質向上が図れます。

- このカウンターの導入は現場にチームワークを醸成します。これが改善の第1歩となります。

特長

生産効率をUPすることで、利益追求にも生産品質安定のツールとしても使えます。

大型画面で認識抜群

全員が見える位置。これがキーワードです。

取り付けも取り外しも簡単

電源は100ボルトです。コンセント入力で使用できます。各プレス機には両面テープで設置します。通信は有線ですので、配管に這わせて行います。専門家の必要は有りません。

通過型にも変更可能

カウントの取り方も様々です。基本はプレス機の所、スクリュウコンベアーにも取り付けました。この方法でも各人のカウントは取れます。

Windowsとの連動で自動集計も可能

通信インターフェイスをラインに入れる事により自動で入力します。

離れた事務所などでも管理

各部門の表示機にケーブルを接続する事により副表示機を事務所に置けば、各部門のリアルな数値が表示され、進捗状態が一目でわかります。

コンピューターとの連動で分析できます。

通信インターフェース利用によりパソコンに取り込んでいますので、日報(時間別、個人別、等)によりその日の内容、当然月表、年表も出ます。

工場サイズに合わせてカスタマイズ可能

生産数の数値管理は大切なファクターです。標準セットが基準ですが、今までにも大規模工場において各部門ごとはその現場で表示し、副表示機を工事出入り口に取り付け、全部門のスタッフが見れるようにし、部門ごとの能力が解るようにした工場も有ります。管理の最たる手段は数値の競争です。

ある工場の要求で、目標数値を時間ごとクリアーしなければパトライトが点灯するような工夫もしました。有名なアパレル工場の仕上げ部門にお伺いした時、現実決められた時間内(サイクルタイム)にその商品が出来上がらない時はパトライトが回っていました。どの様な工場も生産数の数値管理は大切なファクターと言う事です。

生産点数を上げる為に社長が気合を入れなくても、工場は目標数値を把握し、常に一定の能力であることが必要です。